铸铁地板优点发挥到物尽所值的过程

在铸铁地板生产具体操作中,如果分型剂的用量过多,或涂抹不均匀造成局部堆积原因,均会造成蜡模产生流纹。分型剂选用不当,或过期变质对于石蜡硬脂酸蜡模,一般选用的变压器油,或松节油,两者相比变压器油容易采购用变压器油,当铸铁地板分型剂选用不当或分型剂变质,易使蜡模产生流纹。注射压力小,注射速度低注射压力是制模工艺的主要参数之一,压制蜡模时,由于注射的压力小,注射的速度低,降流动性和充填能力,使蜡料不易快速充填压型的型腔,因而造成铸铁地板蜡模产生流纹。

铸铁地板压型的温度低压型温度是制模工艺的主要参数之一,压制铸铁地板蜡模时,由于压型的温度低,降低了蜡料的流动性和充填能不易快速充填压型的型腔,因而造成蜡模产生流纹。压制蜡模前,先清理干净铸铁地板型腔表面的残留物和赃物后,再用毛刷或纱布在型腔的表面和分型面刷涂适量的、薄薄的、分型剂,防止铸铁地板型腔表面或分型面局部产生分型剂堆积。选用适用于铸铁地板石蜡硬脂酸蜡料的分型剂,一般选用的变压器油,进厂按照相关的标准进行检验,并确保其质量,严格控制压器油不能进厂,加强库存变压器油的管理,发现变质的分型剂不能用于生产。

为了铸铁地板压制表面质量好、尺寸精度高的蜡模,须严格控制注射压力,注射压力与模料性能、注蜡温度以及蜡模结构等当选用气动压蜡机注射蜡模时,对于石蜡硬脂酸蜡料,由于其粘度低、流动性好,而常用注射压力以0.2~0.6MPa为宜。铸铁地板压型的温度直接影响到蜡模的表面质量,在选用注射压力为0.2~0.6MPa时,选择压型的温度是否合适,直接影响到量,对于石蜡硬脂酸蜡料常用压型温度以18~25℃为宜。

铸铁地板表面粗糙度产生的原因:生产铸铁地板时,配制石蜡硬脂酸糊状蜡膏分为四部,化蜡、刨制蜡片、搅拌蜡膏、回性,当加入的蜡片过大,或搅短,使石蜡和硬脂酸的成分混合很不均匀,造成蜡模表面粗糙。生产铸铁地板中,当选用注射压力为0.2~0.6MPa时,注射蜡温,尤其是匀时,直接影响到蜡模的表面粗糙度。压制蜡模前,铸铁地板压型的型腔没有清理干净,有残留的冷水或赃物,造成压制的蜡模表面粗糙。压制蜡模时,由于蜡料的温度低,或压型的温度低,降低了铸铁地板蜡料的流动性和充填能力,使蜡料不易快速充填压型的型蜡模表面粗糙。

配制铸铁地板石蜡硬脂酸蜡膏时,一般选用在水浴化蜡缸中化蜡,化蜡的温度控制在90℃为宜。一般选用卧式蜡片机刨制蜡片,蜡片的厚度≤10mm为宜。3、在搅蜡机中搅拌成蜡膏,一般选用蜡液温度为65~85℃,保温缸的水温48~52℃,蜡液重:蜡片重=1:1~2,在恒回性处理,温度48~52℃,保温时间≥0.5h。当选用注射压力为0.2~0.6MPa时,注射蜡温控制在48~52℃,而且蜡温须均匀。

压制蜡模时,由于注射的压力小,注射的速度低,或铸铁地板注射中断,注蜡枪嘴小,以及注蜡孔小等原因,都降低了蜡料的填能力,使铸铁地板蜡料不易快速充填压型的型腔,因而造成蜡模产生表面粗糙。铸铁地板压型型腔表面粗糙。压型型腔设计时,要求表面的粗糙度较高,不能满足制模表面粗糙度的要求,或制造铸铁地板压型型腔时图样对粗糙度的要求,造成蜡模表面粗糙。控制铸铁地板各种成分的加入顺序和融化温度,并充分搅拌。

联系人威岳机械谢女士15350773479

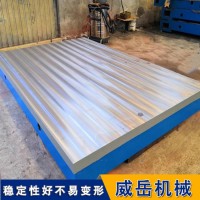

浙江铸铁地板打样加工 五米铁地板灰铁250牌号材质