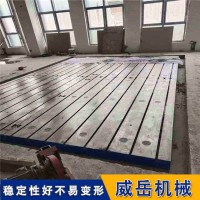

T型槽试验平台(沧州威岳厂家生产)加工是经过铸铁化成铁水,再成型。而铁水的熔炼;除了严格按化学成分进行配料外,在选用生铁、钢坯、回炉铁之前,尽可能减少原料锈蚀严重,氧化杂质过多,对过多的浮土渣应先筛除,在熔炼成铁水后,应在电炉内及时打渣,铁水中残渣、硫化物会上浮至表面,应撒上铸造用聚渣剂进行去除,以提高铸铁检验平台铁水纯净度。

T型槽试验平台浇注前对铁水包、浇口杯等储水工具应修彻,刷上耐火材料并烘干,尽可能度杜绝浇注环节中耐火料脱落进入铁水造成的二次夹渣。同时对铁水包、浇注包在使用前还应先放入部分铁水进行预热,避免铁水降温,以利于提高铁水流动性、充型性。

铸铁平台浇注系统的设置和浇注人员素质是控制合格铸件的关键。目前铸铁划线平台消失模实型铸造工艺,均采用干砂填充埋箱真空负压下浇注,铁水在分开置换铸铁平板泡沫模型时,若铁水浇注速度滞后于泡沫分开速度,在负压状态下,干砂快速位移,替换检验平台泡沫模型分开后的空隙,便会出现‘塌型’铸造问题,直接导致铸铁平板铸件报废。另外,铁水温度低,或浇注系统设置不合理,铁水在置换分开泡沫时,铁水凝固结晶变快,泡沫未能全部分开便包裹在铁水内,造成铸铁平板的‘碳问题’而渗漏或报废。

铸铁平台浇注系统涂料层强度控制;为了减少浇注过程中铁水对涂料的破坏,要求浇道涂料强度应高一些,在浇道转角处适当增加涂料厚度,且烘烤干燥确保强度,尽可能有圆角过度减缓死角冲刷力。

铸造工艺一般分为两个步骤。先是设计T型槽试验平台加工的工艺路线,然后再确定每一道工序的工序尺寸、所用设备和工艺装备以及切削规范、工时定额等。这两个步骤是互相联系的,应进行综合分析。

T型槽试验平台工艺路线的设计是制定工艺过程的总体布局,主要任务是选择各个表面的加工方法,确定各个表面的加工顺序,以及整个工艺过程中工序数目的多少等。

T型槽试验平台先加工基准面:铸铁平台在加工过程中,作为定位基准的表面应首先加工出来,以便尽快为后续工序的加工提供精基准。称为“基准先行”。

T型槽平台划分加工阶段:加工质量要求高的表面,都划分加工阶段,一般可分为粗加工、半精加工和精加工三个阶段。主要是为了保证加工质量;有利于合理使用设备;便于安排热处理工序;以及便于时发现毛坯问题等。

铸铁平台先面后孔:对于箱体、支架和连杆等零件应先加工平面后加工孔。这样就可以以平面定位加工孔,保证平面和孔的位置精度,而且对平面上的孔的加工带来方便。

T型槽试验平台光整加工:主要表面的光整加工(如研磨、珩磨、精磨滚压加工等),应放在工艺路线后阶段进行,加工后的表面光洁度在Ra0.8um以上,轻微的碰撞都会损坏表面,在日本、德国等,在光整加工后,都要用绒布进行保护,不准用手或其它物件直接接触工件,以免光整加工的表面,由于工序间的和安装而受到损伤。http://www.chinaweiyue.com/

T型槽试验平台为了保证加工精度,粗、精加工好分开进行。铸铁平台因为粗加工时,切削量大,工件所受切削力、夹紧力大,发热量多,以及加工表面有较显著的加工硬化现象,工件内部存在着较大的内应力,如果粗、粗加工连续进行,则精加工后的零件精度会因为应力的重新分布而很快丧失。对于某些加工精度要求高的零件。在粗加工之后和精加工之前,还应安排低温退火或时效处理工序来去掉内应力。

综上所述铸铁平台消失模实型铸造的生产以有多年,在工艺控制方面多数厂家积累了不少经验,但作为铸造行业来说,对铸铁平台铸件的质量影响存在方方面面的因素,但为关键在于生产现场管理控制中,加强铸铁平台生产一线的质量工艺监督管理,对工序质量的严格把关以及对操作工人的严格培训,杜绝人为因素干扰,同时加强铸铁平台生产数据的统计分析比较,对铸造生产企业来说是为务实的。